三種浜田風力発電所建設プロジェクト

- 所在地

- 秋田県山本郡三種町浜田字大森57-1、57-2、56-2

- 施設管理者

- 大林ウインドパワー三種株式会社

- 設計者

- 株式会社大林組

- 施工者

- 株式会社大林組

- 関係者

- 株式会社巴技研

- 着工年月

- 2016年6月29日

- 竣工年月

- 2017年10月31日

プロジェクト概要

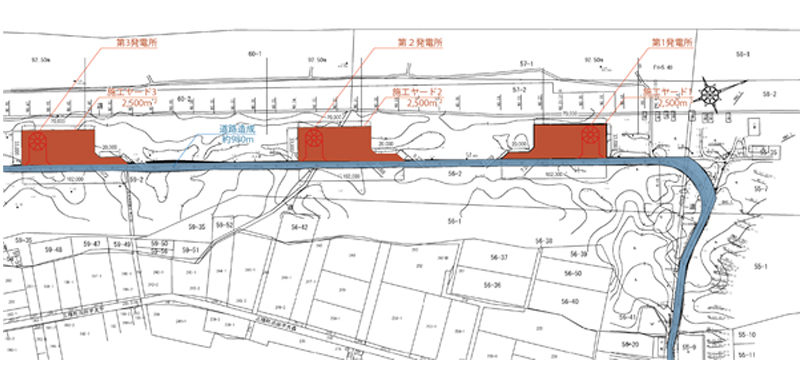

秋田県三種町浜田地域に建設した、風力発電用風車3基をはじめとする発電設備工事である。工事にあたって、海岸保安林内に風車を設置するため、施工ヤード面積を極力縮小し、保安林伐採および敷地造成による自然の改変を必要最小限に抑えることが求められた。風車は発電容量2MW、ローター*1直径92.5m、ローター中心までの高さ78.0mの物を3基設置し、仮設工事として、道路を980m、風車組立ヤードとして1基につき2,500㎡造成し、基礎には径1,500mmの場所打ち杭を1基につき8本施工した。

*1 ローター:風を受け止める大きな羽(ブレード)を組み合わせたもの。

施工ヤード

施工ヤード

ローター地組全景

ローター地組全景

企画・設計・施工のポイント

新しい工法の採用

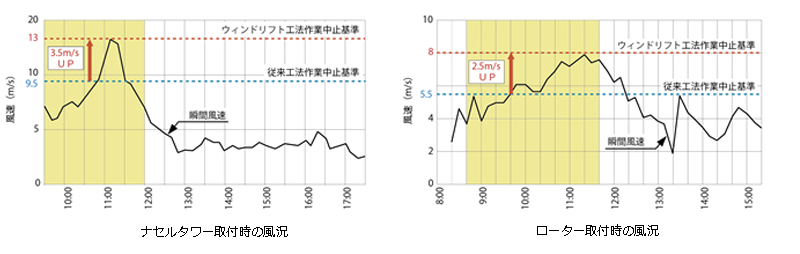

ウインドリフト工法は、塔体に沿ってエレベータのように上下する昇降ステージを利用した組み立て技術であり、ハブ*2とブレード*3部分を昇降ステージ上で接合し、上昇させながら建て起こしていく工法である。塔体や昇降ステージを採用することで、超大型クレーンが不要となり、地組時および建て起こし時の相番クレーンのみでよいことから、施工ヤード面積を大幅に縮小した。風の影響については、ハブとブレードを保安林上空(地上10m程度)であらかじめ水平に組み立て、建て起こしてリフトアップすることにより、安定してタワー上端まで移動できた。また、トラス構造の塔体は剛性が高く、超大型クレーンでの組み立てと比較しても、部材上昇時に風の影響を受け難く、工程遅延のリスクを軽減した。

*2 ハブ:ブレードの付け根をローター軸に連結する部分。

*3 ブレード:風車の羽部分。

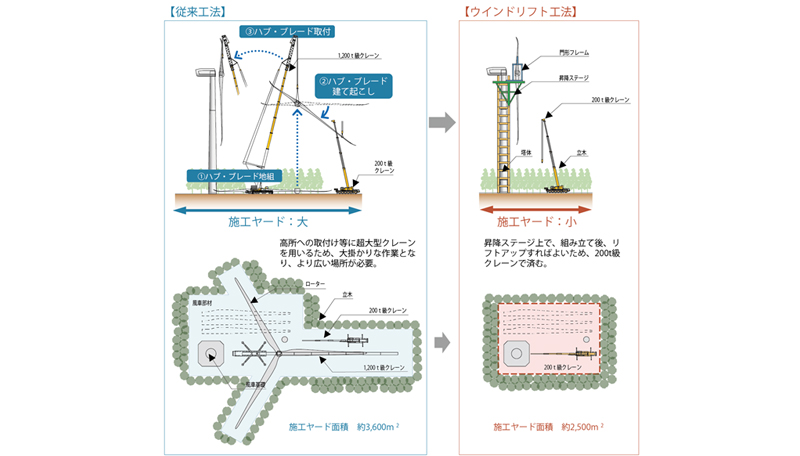

従来工法とウインドリフト工法の比較

従来工法とウインドリフト工法の比較

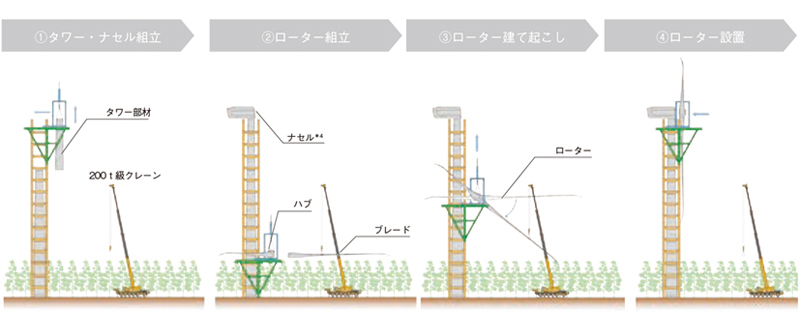

ウインドリフト工法による風車組立手順

ウインドリフト工法による風車組立手順*4 ナセル:増幅器や発電機など、発電機の本体を収納し防水や防音する部分。

ローター建て起し装置の開発

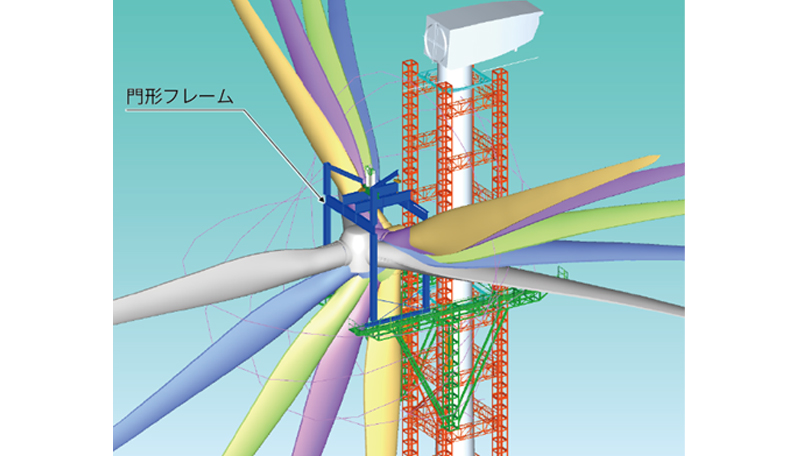

ローターの建て起こし装置の開発では、3DCGアニメーションを用いて、ローターの挙動検討および、実大模型の実証試験を行った。

試験では、水平に組み立てたローターのブレード部分を建て起こす際に、門形フレームに干渉しないか、約80tの荷重に耐えられるかなど、新たに開発した建て起こし装置の機能を確認した。入念な事前準備により、トラブルもなく稼働することができた。

実物大のハブを用いた建て起しの様子

実物大のハブを用いた建て起しの様子

3D-CGアニメーションによる検討

3D-CGアニメーションによる検討

受賞理由

三種浜田風力発電建設工事は、秋田県三種町の海岸沿いに2MWの風力発電用風車3基(ローター直径92.5m、ローター中心までの高さ78.0m)をはじめとする発電設備を建設するものである。工事にあたっては、海岸保安林内に風車を設置するため、施工ヤード面積を極力縮小して、保安林伐採および敷地造成による自然の改変を必要最小限に抑えることが発注者から求められた。

従来工法では、1,200t級の超大型クレーンと200t級のクレーンを使用し、ハブとブレードを地上で地組みした後、相吊りで揚重するため、広大な施工ヤードが必要であった。また、風の影響で作業が中止になることが多く、工程遅延のリスクがあった。

「ウインドリフト工法」は、リフトアップ方式による風車組立工法で、塔体に沿ってエレベータのように上下する昇降ステージを利用し、まず、保安林上空のステージ上でハブとブレードを地組みした後、ステージを上昇させながら建て起こしていく、画期的な工法である。これまでのような超大型クレーンは使わずに相番の200t級のクレーンだけで架設可能となり、施工ヤード面積が大幅に縮小されて自然の改変を最小限にすることができ、建設費も低減できる。また、部材上昇時に風の影響を受け難いため、工程遅延のリスクを軽減できる。

近年注目、推奨されている再生可能エネルギーを利用した発電事業のひとつである風力発電事業においては、発電効率を高めるために風車の大型化が進んでいる。本工事は、斬新な発想による新工法を適用して風車組立の施工プロセスを改善し、自然環境の保全と生産性向上、施工者の安全確保、建設費の低減を実現している点が高く評価され、今後の風力発電事業の進展にも大いに貢献できる技術であることから、日建連表彰土木賞に値するものと認められた。