鶴田ダム再開発事業

- 所在地

- 鹿児島県薩摩郡さつま町神子地内

- 発注者

- 国土交通省九州地方整備局川内川河川事務所

- 施設管理者

- 国土交通省九州地方整備局鶴田ダム管理所

- 設計者

- 日本工営株式会社

株式会社建設技術研究所

- 施工者

- 鹿島・西松特定建設工事共同企業体

日立造船株式会社

- 関係者

- 一般社団法人 ダム技術センター

豊国工業株式会社

株式会社IHIインフラシステム

アジア海洋株式会社

協拓建設会社

寄神建設株式会社

- 着工年月

- 2011年2月5日

- 竣工年月

- 2018年10月31日

プロジェクト概要

2006年7月の川内川を襲った豪雨に伴い、激甚災害特別緊急事業が採択されると共に、流域のさらなる治水安全度の向上を目指して、洪水調節機能を強化する再開発事業に着手した。鶴田ダム再開発事業は、洪水期において発電容量の一部である250万㎥と死水容量の2,050万㎥を洪水調整容量に振り替え、洪水調整容量を既設の7,500万㎥から約1.3倍の9,800万㎥に増量するとともに、放流設備の増設を行う。既設ダムを供用しながら施工するため、前例のない設計水深65mという大水深下での作業や、国内最大級の堤体削孔を行った。数多くの制約条件下で、既設ダムの安全性を確実に担保することや施工者の安全確保など、さまざまな施工の工夫や技術開発を行った。

企画・設計・施工のポイント

国内最大級の堤体削孔の実現

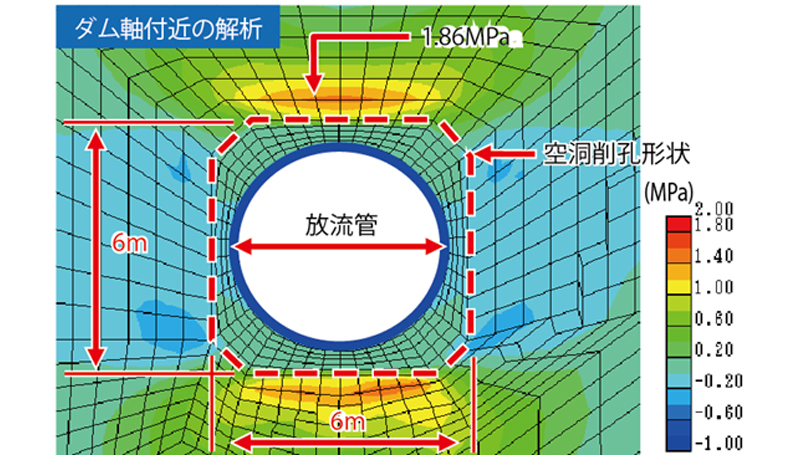

鶴田ダムは削孔幅が6mと大口径であり5条という孔数かつ最大設計水深が65mという過去に例の無い規模であったため、事前の安全確認として3次元FEMによる応力解析と既設の堤体を用いた実証実験を実施し、本施工に反映させた。

ダム軸付近の引張側主応力

ダム軸付近の引張側主応力

堤体削孔完了の様子

堤体削孔完了の様子

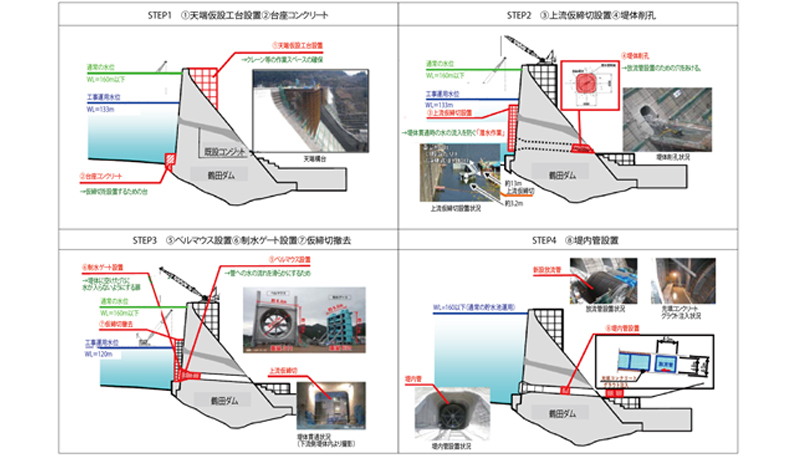

安全で効率的な施工

鶴田ダムは洪水期における洪水調整及び日々の発電を運用しているダムであるため、施工によるダムの治水・利水機能への影響を必要最小限に抑えることが重要である。そのため、通常、非洪水期間においては160mの貯水位で運用しているところを、非洪水期間の内10月16日から5月31日までは、上流仮締切設置等の堤体削孔貫通までの施工を貯水位133mで行い、堤体貫通時から仮締切撤去までの必要最小限の施工を貯水位120mで行うという大水深や施工期間に制限がある難条件のもと、安全で効率的な施工を実現させた。

貯水位と施工関係のステップ

貯水位と施工関係のステップ

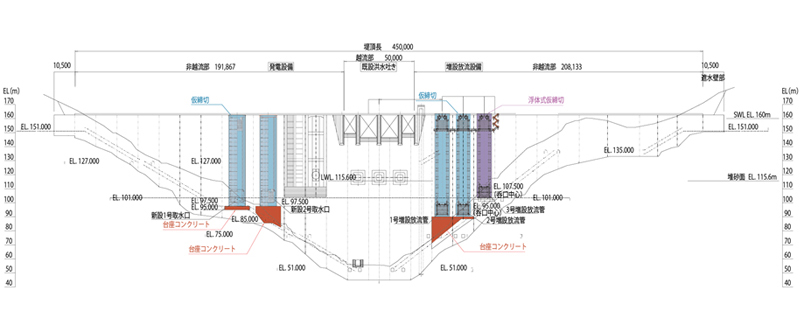

ダム上流断面

ダム上流断面

大水深下で安全かつ効率的な水中作業を実現

大水深下での作業は、既設ダムの治水・利水機能への影響を最小限に抑えるため、必要不可欠な施工条件であった。作業においては、飽和潜水*1という潜水方式を採用することで、日々の減圧時間を省略し作業時間を確保するとともに、潜水作業の記録から必要な減圧時間を算出して潜水士に負担の少ない減圧を行う等、潜水病の根絶に努め、作業の効率化と潜水士の安全確保を図った。

*1 飽和潜水:潜水した人が急速に大気圧の場所に出たときに起こる潜函病(減圧症)を防ぐため、あらかじめ体内にヘリウムなどの不活性ガスを飽和状態になるまで吸収させることで、水深100m以深でも安全に潜水できるようにする手法。

仮締切設置状況

仮締切設置状況

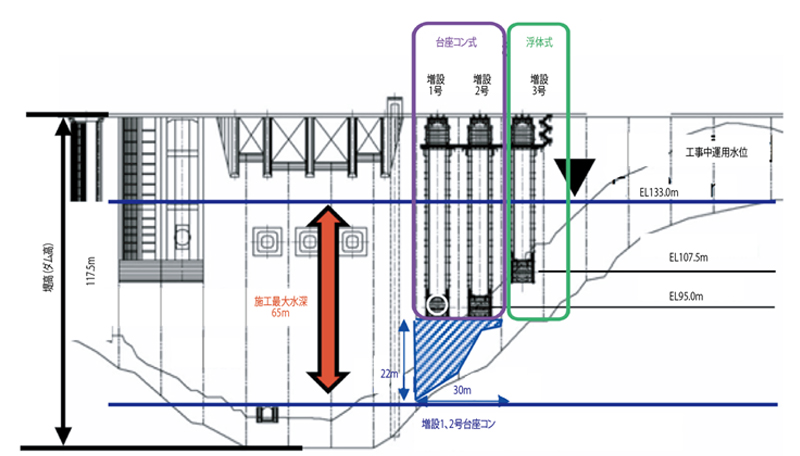

最大施工水深(ダム上流面)

最大施工水深(ダム上流面)

上流仮締切における施工性向上

上流仮締切は、基礎岩盤の掘削や既設コンクリートの撤去を行った後に台座コンクリートを打設し、その上に扉体ブロックを順に組み立てていく手順で施工した。台座コンクリートに係る水中作業軽減のため、型枠は大型パネルを採用し、大部分の作業を陸上から行った。また、台座コンクリートは一体化と水密性を確保するため、ひび割れを抑制する必要があり、温度応力解析を実施した。解析結果より、ひび割れ指数*21.45以下の部位があることから、台座コンクリートの一部をコンクリートブロックに置換えることで有害なひび割れの発生を防止するとともに、プレキャスト化により1リフト当たりの水中コンクリート打設量の低減と打設回数を減らすことで作業の合理化と工程短縮を実現した。

*2 ひび割れ指数:温度ひび割れの発生確率および発生するひび割れ幅を計算によって推定する指数。

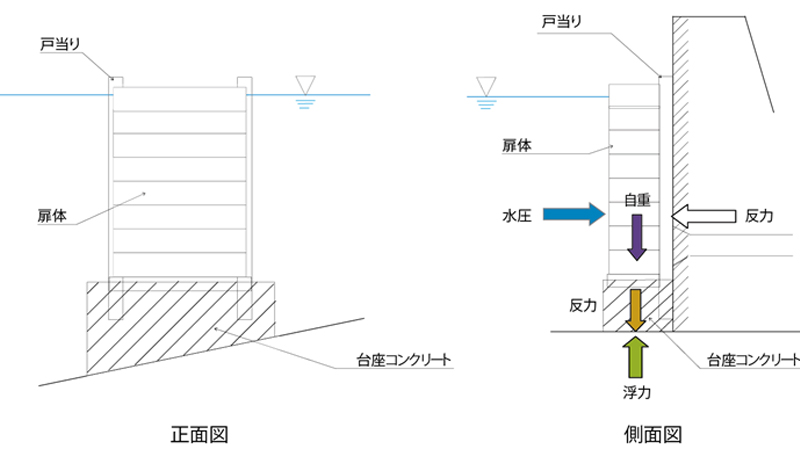

台座コンクリート式仮締切工法

台座コンクリート式仮締切工法

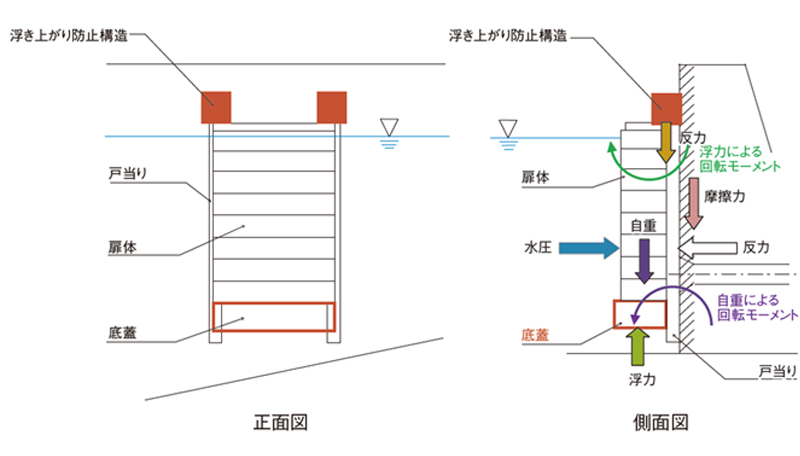

上流仮締切における浮体式仮締切の開発

従来の台座コンクリート方式の仮締切の設置には、多くの水中作業を要することから、安全・費用・工期面において施工技術の改善を行うため、増設3号では新工法の開発に取り組んだ。

開発した新工法は、扉体の内・外側に鋼板(スキンプレート)を貼り、底蓋と一体化した仮締切扉体を浮体化することで、台座コンクリートを必要としない構造とし、扉体上方のダム堤体に設置した浮上り防止金物で浮力を支持する構造とした。

施工は、現地工場で製作した扉体ブロックを貯水池湖面上で組み立て、設置場所まで曳航しウインチで引き寄せ固定した。また、止水性は仮締切内部の水を抜いた時に、扉体に装着した水密ゴムがあらかじめダム堤体に設置した戸当りに水圧で押えつけられることで確保された。

浮体式仮締切工法

浮体式仮締切工法

施工プロセスの特徴

飽和潜水の採用

大水深下における作業では、飽和潜水を採用することで、施工に従事する潜水士の潜水病の発症を根絶した。一般的な空気潜水と比較して、1日当たりの潜水作業時間を約6倍長く取ることが可能となるため、工程短縮に大きく寄与した。

台座コンクリートの施工性向上

大型パネル枠の採用により、省資源化に加えて、水中作業が軽減され、生産性及び安全性の向上を図った。プレキャストコンクリートブロックの採用においても、水中におけるコンクリート打設作業を減らし、安全性と生産性の向上を図り、かつコンクリートの性能・機能の向上を達成した。

浮体式仮締切の開発

浮体式仮締切の採用によって、大幅なコスト縮減を達成した。従来工法で必要であった大水深下での潜水作業を軽減することで、作業員の安全確保・生産性向上も図った。また、開発時には土木のみならず機械分野と共同で技術開発することにより他産業との関係強化を図った。

堤体削孔

着手前にFEM解析を実施し、さらに現場においては削孔前に実証実験を実施したことにより工事中の安全・安心の向上を図った。削孔において生じたコンクリート殻は、プロジェクト内で実施したCSG*3による盛土材として有効活用することで建設副産物の発生量削減に努めた。

*3 CSG(Cemented Sand and Gravel):現地発生材

(石や砂れき)とセメント、水を混合してつくる材料。

i-Constructionの取り組み

堤体の3Dモデルを作成し、既設構造物等の見える化を行い、複雑な構造物の干渉チェック、各施工ステップにおける確実な情報の共有、施工計画の高度化等、生産性の向上を図った。

受賞理由

鶴田ダムは鹿児島県北部の川内川の中流域に位置する重力式コンクリートダム(1966年完成)である。本再開発事業は、2006年7月の記録的集中豪雨による川内川流域での洪水被害を受け、当該ダムの洪水調整容量を約1.3倍に増量するとともに放流施設を増設したものであり、2017年に制定されたダム再生ビジョンを代表するダム再生リーディングプロジェクトである。

限られた時間の中で本事業を成し遂げるための最初の課題は、地元住民との合意形成による事業の早期着手であった。本事業では住民、行政、有識者によるオープンな三者協議を通じて洪水調節方法や情報提供方法を見直すことにより早期の合意形成に成功し、洪水から8カ月での事業着手を実現した。

次の大きなチャレンジは、貯水位を維持したまま設計水深65mの大水深下で削孔幅6mという国内最大級の堤体削孔(5本)を行う前例のない施工作業を伴う点であった。視界の悪い大水深下での潜水作業を効率よく進めるため、本事業では、造船技術を応用した浮体式仮締切工法(特許取得)を新たに開発・適用することによって水中での作業を最小限に抑え、さらに、飽和潜水の採用や綿密な工程管理などの工夫をすることにより、施工精度の向上、施工効率の約60%の向上、約20%の工費削減を実現した。

この他にも、運用中のダムの安全性を担保するための数値解析や現地実証実験、CIMの導入による構造物不可視部の可視化や、堤体削孔で発生するコンクリート殻のCSG盛土材としての再利用によるゼロエミッション、若手技術者の積極的な登用や現場見学会による技術伝承、アウトリーチなど、さまざまな先端技術や工夫が積極的に取り入れられている。これらによって、土木賞の選考で重要視する事業企画、計画・設計、施工(効率化や技術伝承など)、環境、維持管理の向上が高いレベルで実現されており、日建連表彰土木賞に値するものと認められた。