天ヶ瀬ダム再開発トンネル放流設備流入部建設工事

- 所在地

- 京都府宇治市槙島町六石山地先

- 施設管理者

- 国土交通省近畿地方整備局琵琶湖河川事務所

- 設計者

- 株式会社ニュージェック

- 施工者

- 大成建設株式会社

- 関係者

- 極東建設株式会社

株式会社アクティオ

株式会社オカモト・コンストラクション・システム

- 着工年月

- 2013年3月15日

- 竣工年月

- 2019年3月29日

プロジェクト概要

本工事では、ダム放流能力の増強を主目的として、ダムの左岸側にトンネル放流設備を建設する天ヶ瀬ダム再開発事業のうち、トンネル放流設備の入口部である流入部・前庭部において、仮締切工・掘削工・躯体工を施工した。ダムの洪水調整容量を増強させることで、洪水時の琵琶湖沿岸部の浸水被害および宇治川の氾濫を防ぐ効果がある。また、この事業により効率的な貯水運用が可能となり、水道用水の確保と発電能力の増強を図ることが可能になる。

企画・設計・施工のポイント

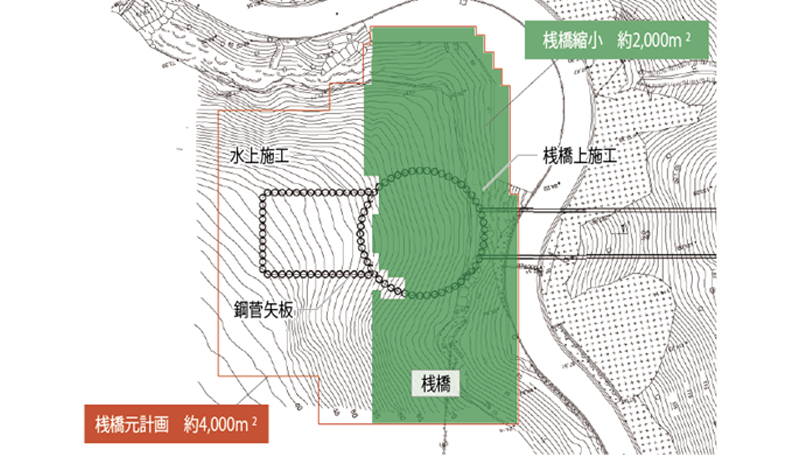

桟橋上・水上の並行作業による工程短縮

一般的には施工箇所全面に桟橋を設置し桟橋上から施工するが、桟橋部を半減し、桟橋・水上からの並行作業を実施し工程短縮を行った。

桟橋上と水上からの平行作業

桟橋上と水上からの平行作業

水上・桟橋上施工

水上・桟橋上施工

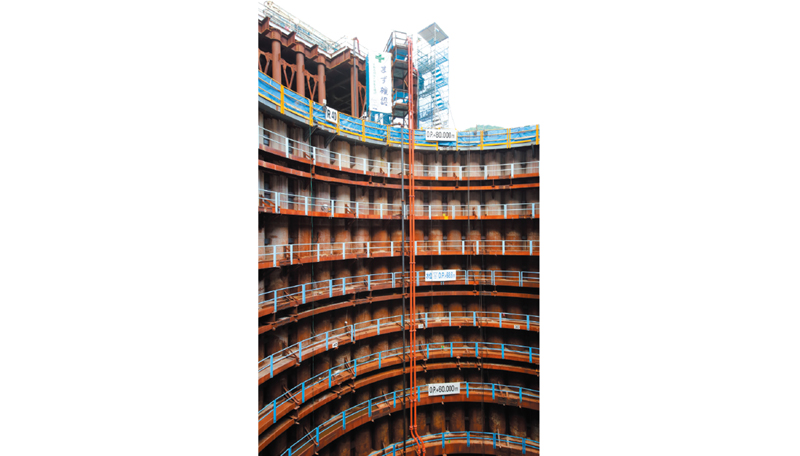

水圧40mに耐える立坑の施工

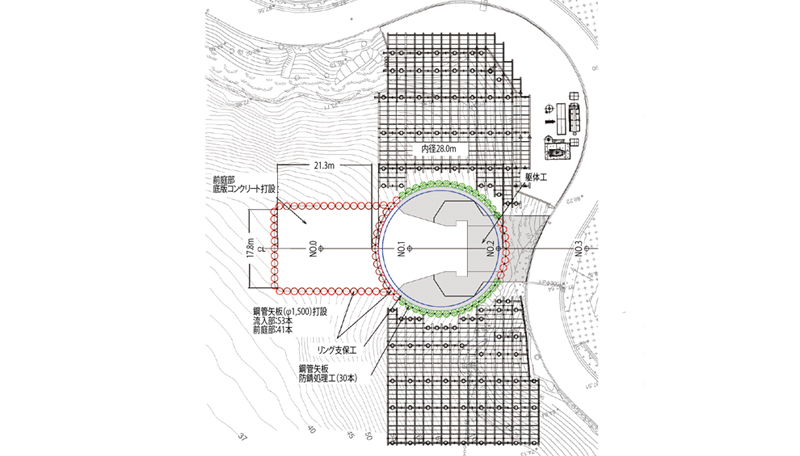

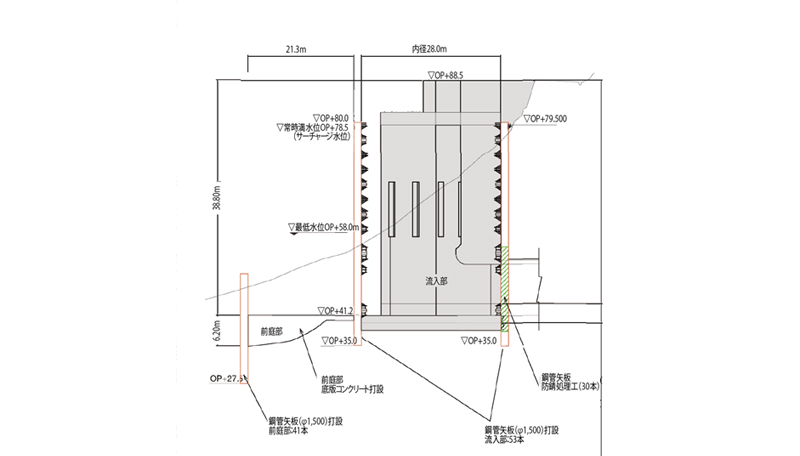

最大水圧40mに耐える立坑は、鋼管矢板(φ 1,500mm、最大板厚37mm)を53本配置した直径28mの井筒である。鋼管矢板の施工は、施工箇所が岩盤のため、全周回転掘削(φ2,000mm)により岩盤を掘削し、砂および砕石で置換を事前に実施した後、鋼管矢板の施工となった。

立坑の掘削は、常に変動するダム湖の水圧(最大水深約40m)に耐え得る構造とするため、掘削深さ約3 ~ 5mごとに、大型の円環支保工(段数:11段)を設置しながら施工した。最大の円環支保工は、H型鋼(900×900mm、板厚90mm)であり、設置した全重量は約1,000tである。しかし、ダム湖の運用に伴い水位変動(日変動最大5m、期別変動最大9m)などによって、鋼管⽮板の変位により常に漏水リスクが伴う環境下であるため、立坑掘削前に鋼管⽮板継⼿止水、鋼管⽮板根固め注入や鋼管⽮板下のカーテングラウトを順次施工し、水圧40mに耐える立坑の構築が完成した。

鋼管矢板打ち込み

鋼管矢板打ち込み

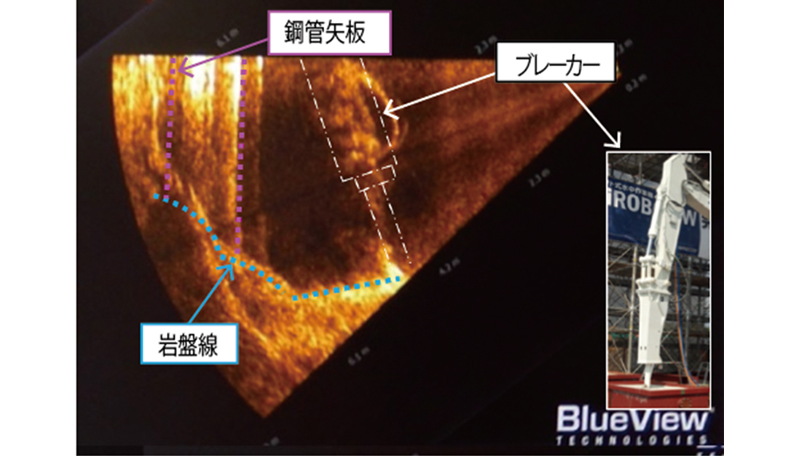

シャフト式遠隔操縦水中作業機による岩盤掘削

通常、大水深のダム湖湖底における水中岩盤掘削は、大規模な仮設桟橋を設置し、桟橋上から全周回転掘削機やダウンザホール工法等を採用して、大型機械で施工を行う。

これらの工法は直接掘削箇所を目視確認することができず、機械の据付位置や鉛直精度のみの管理での掘削となり、構造物に近接した作業は困難である。また、これらの作業には潜水作業が伴うが、水深40m付近での潜水は潜水士への負担が大きく、危険を伴う作業になる上、作業時間の制約も生じる。

これらの問題を解決するために、遠隔操作による水中の岩盤掘削が可能な水中作業機「T-iROBOUW」を開発した。「T-iROBOUW」は、水上の台船と固定地盤で鉛直に支持されたシャフトに油圧ショベルタイプの水中作業機を取り付けたものである。

この水中作業機はブレーカー、バケットなどさまざまなアタッチメントの取り付けが可能で、シャフト沿いに昇降して施工箇所に到達し、削岩および掘削を行った。

水中作業機「T-iROBO UW」を用いた掘削フロー

水中作業機「T-iROBO UW」を用いた掘削フロー

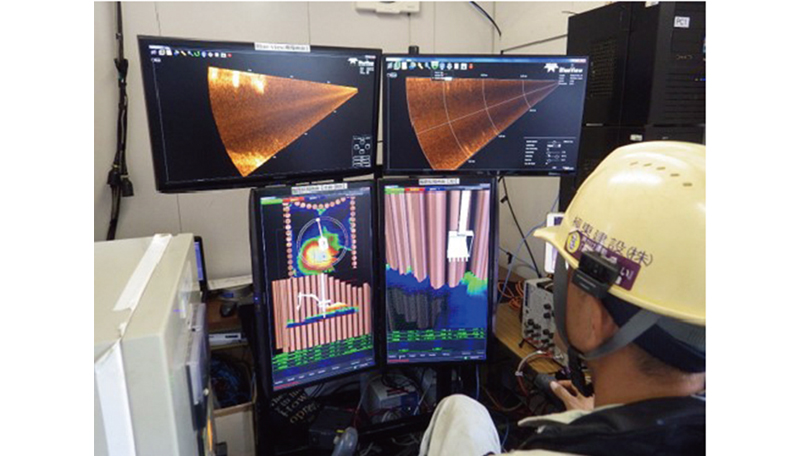

遠隔操作状況

遠隔操作状況

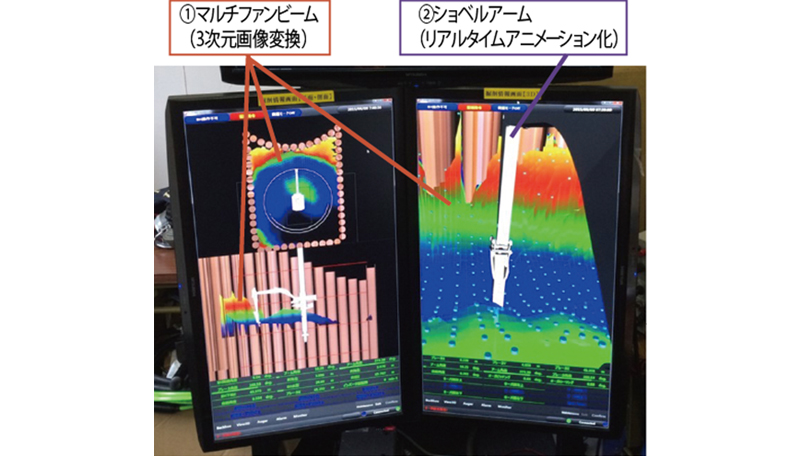

操作モニター(3次元画像変換)

操作モニター(3次元画像変換)

水中可視化装置

水中可視化装置

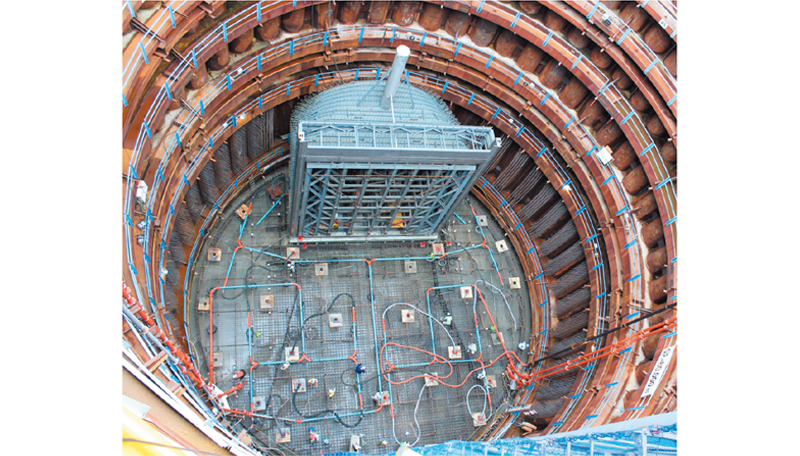

大深度下へのコンクリート打設と管理

鋼管⽮板井筒内底部に位置する流入部のコンクリート打設は、コンクリート配管で計画したが、仮桟橋上の施工ヤードから打設面までの高低差は最大で約50mあったため、鉛直下向きの配管ではコンクリートの自由落下により材料分離が発生し、配管閉塞を起こす懸念や、スランプロスによるコンクリートの品質低下が生じる可能性があった。また、立坑底部で直径28mの広範囲打設となるため、配管形状及び打設方法についても検討する必要があった。

そこで、事前に配合試験と圧送試験を実施し、配合試験ではスランプの経時変化を把握、コンクリート温度が30 〜 32℃の状態で練り混ぜ開始から90分経過した後まで極端なスランプロスは発生しないことを確認した。圧送試験では、配合試験を行ったコンクリートを用い、圧送性に問題がないことを確認した。

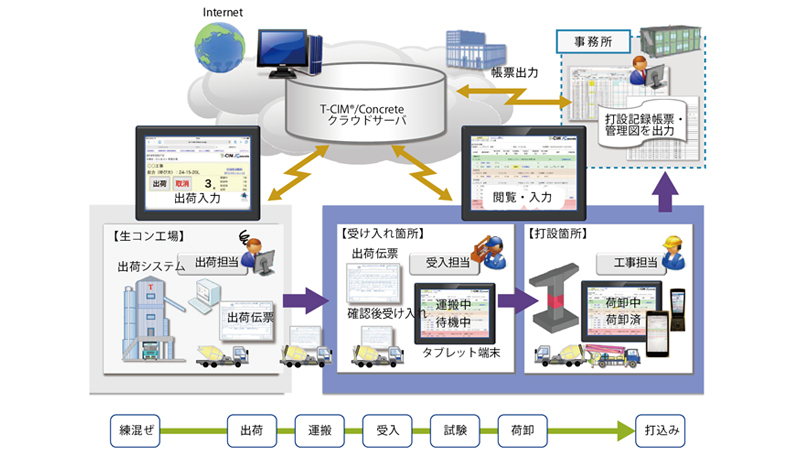

広範囲の打設では、筒先移動が多くなりコールドジョイント*1が発生する懸念があったため、分岐管を用いて筒先を増やすことにより打ち重ね時間の短縮を図った。さらに、施工パターンに合わせた打設計画の立案及び筒先挿入位置の明示、筒先移動時間の管理をすることでコールドジョイントの発生を防いだ。また、コンクリートの打設管理については、打設管理システム「T-CIM/Concrete」を開発し、ミキサー車の運行状況や練り混ぜ開始からの経過時間などのコンクリート情報を電子化して情報共有することにより、確実なコンクリート打設管理を実施した。

*1 コールドジョイント:前に打ち込まれたコンクリートの上に後から打ち込まれたコンクリートが一体化しない状態となって、打ち重ねた部分に不連続な面が生じること。

打設管理システム「T-CIM/Concrete」

打設管理システム「T-CIM/Concrete」

底版コンクリート打設状況

底版コンクリート打設状況

縦配管設置状況

縦配管設置状況

放流設備流入部平面

放流設備流入部平面

放流設備流入部断面

放流設備流入部断面

施工プロセスの特徴

施工プロセス改善による生産性の向上

シャフト式遠隔操縦水中作業機および水中可視化装置を製作・使用することで、大水深での潜水作業がなくなり、作業時間に制約のない連続施工が可能となり、大幅な工程短縮を実現した。また、シャフト式遠隔操縦水中作業機を用いることで、水上施工部と桟橋上施工部に桟橋の施工範囲を半減させ、かつ水上と桟橋上を同時施工することにより、工程短縮と建設費の削減を実現した。

コンクリート打設時に打設管理システム「T-CIM/Concrete」を採用したことにより、生コンの練り混ぜから打込み完了までの情報をリアルタイムにサーバーに取り込み、工事関係者間で共有した。また、打設状況に応じた出荷管理などを容易に行うことができ、打設管理業務の削減による生産性の向上、およびコンクリート構造物の品質向上を実現できた。

安全性の向上

シャフト式遠隔操縦水中作業機は台船上から遠隔操作し、水中可視化装置を用いることで目視できない水中での作業が可能となるため、潜水作業が不要となり安全性が向上した。水中掘削施工時は、掘削機械周辺に作業員が近寄る必要がないため、建設機械との接触・挟まれ事故がなくなり、安全性が向上した。

構造物の性能・機能向上

高低差約50mのコンクリート打設であるため、材料分離や配管閉塞の懸念から、事前に配合試験と圧送試験を実施し、良好なコンクリートを打設した。また、長時間かつ広範囲にわたる打設作業に対しては分岐管工法を採用し、打ち重ね時間の短縮を図った結果、打設中にコールドジョイントを発生させることなく、良質な構造物を構築した。

受賞理由

天ヶ瀬ダムは、淀川本川筋の京都府宇治市にあり、高さ73m、長さ254mのアーチ式ダムである。そして、天ヶ瀬ダム再開発事業は既存のダムに放流トンネルを増設させるものである。本工事では、ダム機能の維持のためダム湖の水位を保った状態で水深40mの湖底に放流トンネルの坑口を建設することが求められた。

坑口建設は、水深40mの強固な湖底岩盤を平滑に掘削し、高品質な底版コンクリートを構築するものである。そこで、硬岩の湖底の水中掘削にシャフト式遠隔操縦作業機および水中可視化装置が開発され、施工に採用された。通常の大水深においての湖底岩盤掘削は、人力の潜水による掘削か、掘削するより大きな範囲に仮設の作業構台を設置して岩盤掘削を行う方法が用いられる。しかし、前者の方法は、大水深での人力作業となるため、作業効率が悪く工期が長期にわたるとともに視界が悪い水中施工で掘削精度が低下する。一方、後者は、立坑周辺の広範囲の底盤に仮設の桟橋柱を打設する必要があるため、工費が高く、施工時の騒音や湖水環境の影響等の環境負荷がある。また、工事完成後も立坑周辺の湖底岩盤に柱の跡が残ることになる。

それに対して、シャフト式遠隔操縦作業機をICTと組み合わせることで、掘削した位置を3次元的に可視化することができ、高精度で効率的に掘削することが可能となる。さらに、水中可視化装置で湖底の形状を施工段階ごとに確認することができるため、立坑の基礎岩盤の劣化を防ぐことができ、高品質な立坑構築と建設費の削減、工期短縮のすべてを可能としている。

また、打設管理システム「T-CIM/Concrete」によって、コンクリート打設を施工状況に適したものにすることが可能となり、打設管理業務の削減による生産性の向上とコンクリート構造物の品質向上を実現した。本工事の技術は今後の水中掘削においても有用であり、参考となるものである。この点で高く評価され、日建連表彰土木賞に値するものと認められた。