国道45号夏井高架橋工事におけるi-Bridgeの取組み

- 所在地

- 岩手県久慈市

- 施設管理者

- 国土交通省東北地方整備局三陸国道事務所

- 設計者

- 株式会社復建技術コンサルタント

- 施工者

- 三井住友・安部日鋼・日本ピーエス特定建設工事共同企業体

- 着工年月

- 2016年4月1日

- 竣工年月

- 2018年9月28日

プロジェクト概要

岩手県久慈市に位置する国道45号夏井高架橋は、震災復興道路の一環として整備された、三陸沿岸道路の橋長497mのPC7径間連続ラーメン箱桁橋である。本橋は標準的な箱桁断面を有しており、移動作業車を用いた張出し架設で施工を行った。型枠組立て、鉄筋・PC鋼材組立て、コンクリート打設などの施工管理や検査を張出し架設のサイクル施工にて繰り返し行う中、各施工段階に有効なICTを導入することにより、現場スタッフの施工管理業務の負担軽減と、省力化を図った。

企画・設計・施工のポイント

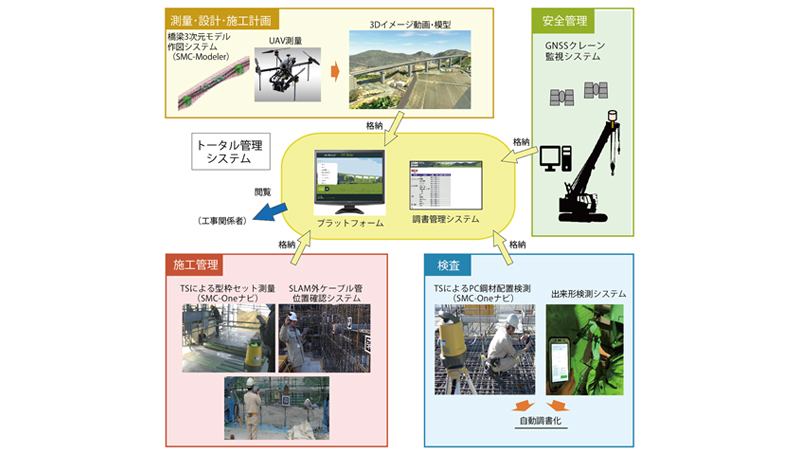

i-Bridgeの実現を目指して

昨今、建設業では技能労働者の大量離職に伴う担い手不足が危惧される中、国土交通省は重要な課題として生産性向上を掲げており、建設生産プロセスでICT等を活用するi-Construction*1を推進している。

橋梁分野においても、①測量・地質調査、②設計・施工計画、③製作、④現場施工、⑤検査、⑥維持管理の6段階にて生産性・安全性を向上させる「i-Bridge」への取り組みが始まっている。

「i-Bridge」の実現を目指し、設計照査、施工計画、現場施工および検査の各プロセスを対象として、費用対効果や実施工程、システム開発の実現性、将来性などを総合的に判断し、導入するICTを選定した。

*1 i-Construction:国土交通省が推奨する、建設現場に情報通信技術ICTを活用する取り組み。

SLAM外ケーブル管位置確認状況

SLAM外ケーブル管位置確認状況

AR床版仕上げ管理確認状況

AR床版仕上げ管理確認状況

i-Bridge の取組み

i-Bridge の取組み

UAV*2による地形測量

工事開始時にはUAV(ドローン)による地形測量を実施して3Dデータを取得し、現地形が設計図と相違ないかなどの確認を行った。これにより、正確な施工ヤード計画が可能になったとともに、借地協議などにも有効活用することができた。

*2 UAV測量:UAV(Unmanned Aerial Vehicle :無人航空機)、いわゆるドローンを測量に活用する取組み。

橋梁3次元モデル自動生成・部材干渉確認

設計照査時に、プレストレストコンクリート橋の形状を高精度かつ簡易にモデリングできる橋梁3次元モデル作図システム(SMC-Modeler)により主桁の3次元モデルを作成した。本システムは、設計段階で使用する線形データと構造データを使用して、自動的に縦・横断勾配、平面曲線といった線形も忠実にモデル化するもので、幅員や部材厚変化にも対応しているものである。

完成動画・施工動画・完成模型

UAV 測量で取得した工事箇所周辺の地形データと橋体の3次元モデルを正確に重ね合わせ、完成イメージと施工中イメージの3次元モデルを作成した。このモデルを使用して、完成・施工中イメージ動画や3Dプリンターを用いた完成模型を製作した。完成イメージ動画は、鳥瞰や車両走行シミュレーションなどの数パターンがあり、関係者や周辺住民への説明用として有効活用した。施工中イメージ動画は、張り出し施工の施工ステップを忠実に再現しており、工事関係者との手順確認や施工検討に活用した。

型枠セット・橋面高さ測量

張り出しブロックの型枠セット位置は、一般的にはレベルとトランシットを用いて複数人で測量を行い管理する。

本工事では、型枠セット時に自動追尾トータルステーション(TS)を使用し、独自に開発したモバイル端末の専用アプリで自動計測することで、ひとりで測量から調書作成までできるシステム「SMC-Oneナビ」を適用し、施工管理業務の省力化を図った。

本システムでは、専用アプリにあらかじめ設計座標や上げ越し量などのデータを計画値として読み込み、これを基に自動的にTSが計測点を視準するように制御し、リアルタイムに計画値と計測値の誤差を画面表示できる。また、取得した計測データは無線でクラウド上に保存され、専用ソフトにより簡単に調書データとして出力できる。型枠セットシステムと同様の機能を用いて、橋面高さ測量もひとりで測量から記録ファイル作成の専用アプリを作成し、橋面の出来形管理の効率化を実現した。

型枠セットシステムイメージ

型枠セットシステムイメージ

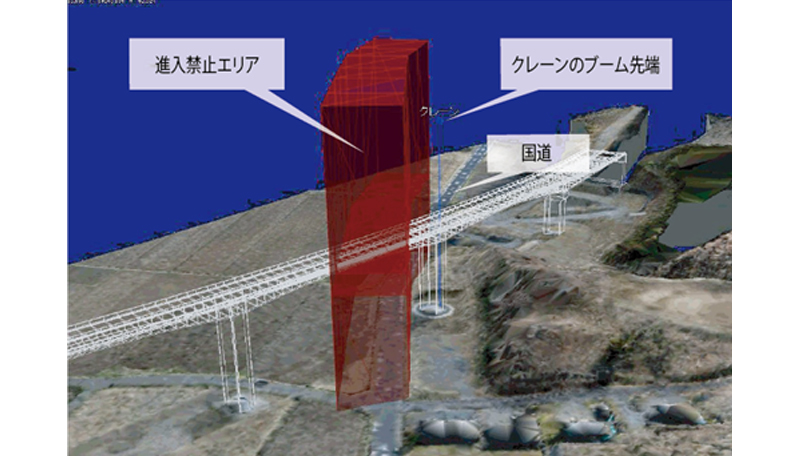

GNSS*1クレーン監視システムの導入

3次元モデルを活用して、国道に隣接する施工ヤードでのクレーン作業において、国道上へのブームの侵入を防ぐ対策として、GNSSでクレーンブームの位置を監視するシステムを導入した。

本システムは、ブーム先端に設置したGNSSアンテナがあらかじめ設定した制限範囲に接近、侵入すると警報を発する仕様とした。事務所のパソコンでは、専用ソフトによりブームと制限範囲との位置関係を3D空間上で瞬時に確認することができ、本システムを活用して安全な施工を行った。その他にもSLAM*2外ケーブル管位置確認システム、AR床版仕上げ管理システム、可視光通信計測などのクレーンのブーム先端国道侵入禁止エリア、クレーンブーム位置監視画面ICTへの取組みや試行も行い、視覚的にARで鋼材の組立位置や部材の出来形を確認することで、これまでの目視やアナログ計測より品質の向上を図った。

*1 GNSS:Global Navigation Satellite System。

アメリカのGPS、日本の準天頂衛星(QZSS)、ロシアのGLONASS、EUのGalileoなどの衛星測位システムの総称。

* 2 SLAM(Simultaneous Localization andMapping):移動体の自己位置推定と環境地図作成を同時に行う技術の総称。

クレーンブーム位置監視画面

クレーンブーム位置監視画面

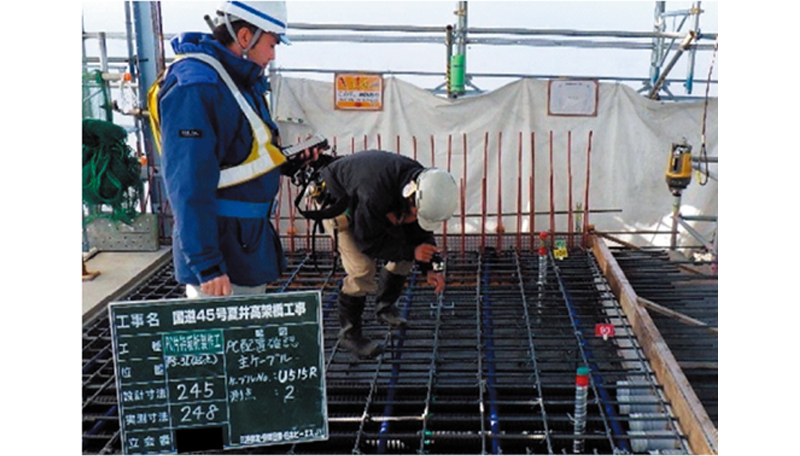

PC鋼材配置検測

PC鋼材の配置高さやかぶりの検測は、通常はコンクリート天端高さに水糸などを張り、シース管や鉄筋までの下がり量をスケールで目視計測して調書に手書きで記入している。本工事では、SMC-Oneナビを用いた計測方法により、検測手間の省力化とヒューマンエラーを排除した計測精度向上を図った。TSにより既設ブロック上と小口型枠上をそれぞれ計測した上で、専用アプリの自動計算により、シース管や鉄筋を計測すると瞬時に天端からの下がり量が算出され画面表示できる。また、計測データは無線でクラウド上に転送し、自動調書出力させる仕様とした。なお、事前のキャリブレーションにより、計測誤差がないことを確認し、発注者の立会検査でも適用した。また、大型デジタルノギスとモバイル端末を無線通信させ、ワンタッチで計測データを取り込み、調書出力まで自動的に行うシステムを開発し、導入した。検測そのものの時間は従来と変わりないが、調書への手書き記入とパソコンでの手入力の手間が省けるため、ヒューマンエラーを防止し、一定の省力化を図ることができた。また、発注者の立会検査でも適用し、有効活用した。

PC鋼材配置検測システム

PC鋼材配置検測システム

施工プロセスの特徴

多くの省力化による生産性、品質、安全性の向上

測量・検測技術ではふたり以上必要だった人員を、ひとりで作業可能となることから、50%以上省力化した。

UAV(ドローン)による地形測量を行い、現地条件の確認・ヤード計画に有効活用した。

視覚的にARで鋼材の組立位置や部材の出来形を確認し、これまでの目視やアナログ計測より品質を向上した。

3次元モデルでの干渉チェックにより、設計成果品の確認を行って、手戻りを未然に防止した。

GNSSによる吊荷位置監視システムで国道上へのはみ出しを防止し、安全性を確保した。

アナログ記録を手入力しているなど現状の負担要素を調査し、野帳の代わりにモバイル端末に記録するなど、些細なこともデジタル化して職員の負担を軽減した。

プラットフォームを用いた情報共有により、工事全体の円滑な進行を実現

本システムはウェブ上に構築し、クラウドも利用して調書の自動作成機能も付加し、ヒューマンエラーをゼロにするとともに、現状の調書や書類などの管理の状況から今後のICTによる管理への移行にも配慮した。

ウェブ上にデータを残すことで、維持管理の際にはモバイル端末などで現地での参照が可能となったほか、維持管理段階への設計および施工データの残し方を考慮して、高性能のコンピュータを不要とするなど利用環境にも配慮した。

受賞理由

国道45号夏井高架橋工事は岩手県久慈市に位置し、震災復興道路の一環として整備されている三陸沿岸道路の橋長497mのPC7径間連続ラーメン箱桁橋である。

国土交通省では、2016年を「生産性革命元年」と位置付け、ICTの活用などによりあらゆる建設プロセスにおいて生産性向上を目指すi-Constructionを強力に推進している。2017年には、橋梁分野における①測量・地質調査、②設計・施工計画、③製作、④現場施工、⑤検査、⑥維持管理の各段階において生産性・安全性を向上させる取組みである「i-Bridge」が試行された。本工事では、張出し架設において①②④⑤の各段階における取組みが実施されている。

ドローンによる地形測量データおよび設計データなどの3次元モデル化を行い、計画段階において外ケーブルの干渉チェックを実施するなど手戻りを防止している。また、自動追尾トータルステーションとモバイル端末を連携させることにより、ひとりでの測量を可能にするとともに、視覚的に拡張現実(AR)で鋼材位置や部材の出来形を確認することで、従来までの目視やアナログ計測よりも品質向上を図っている。さらに、クレーンブーム先端位置を全球測位衛星システム(GNSS)にて計測し、隣接する国道上などの侵入禁止エリアとの位置関係をバーチャル空間で確認できるGNSSクレーン位置管理システムを採用し、国道上へのクレーンブームのはみ出しを防止した。

本工事は、いち早く「i-Bridge」を導入し、測量や計測・検査などにおける省人化の推進、安全性の向上、出来形・品質の向上などの成果を上げており、施工プロセスの改善や土木技術の発展など、施工プロセスの視点における取り組みが高く評価され、日建連表彰土木賞に値するものと認められた。